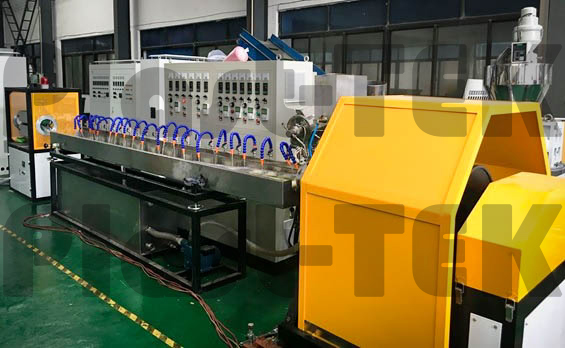

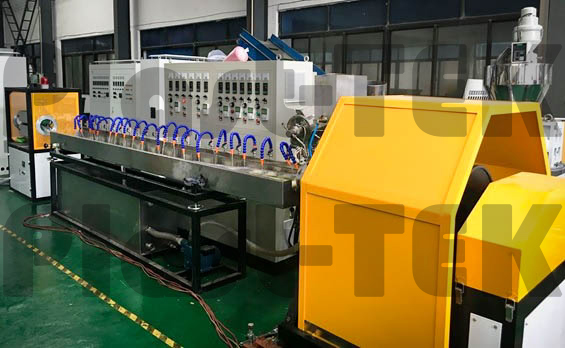

Необходимые размеры для установки линии

Длина помещения 16 метров х 3,5 м.(ширина) х 3,5м.(высота).

Условия

Питание: 3-фазы, 380 В. +10%, 50 Гц.

Охлаждение воды ? 15 ?, ? 0.3Mpa.

Сжатый воздух 0.3м3/мин,> 0.5Mpa.

Общая информация:

Максимальная скорость экструзии: 0,3-10 м/мин. в зависимости от веса изделия и используемого сырья.

Экструдер: высота по центру:1000 мм.

Направление эксплуатации: Справа налево.

Суммарная потребляемая мощность линии:77 кВт.

Фактическая потребляемая мощность составляет:70-80%

Общая потребность в воде: около 3м3/час (возможность использования оборотной воды)

Количество сотрудников:2 человека (1 рабочий и 1 электрик)

Производственная мощность изменяется в зависимости от материалов и условий эксплуатации.

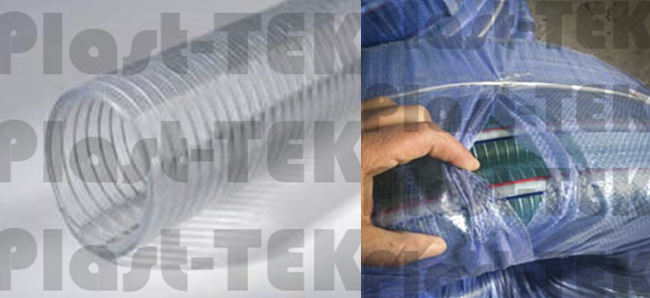

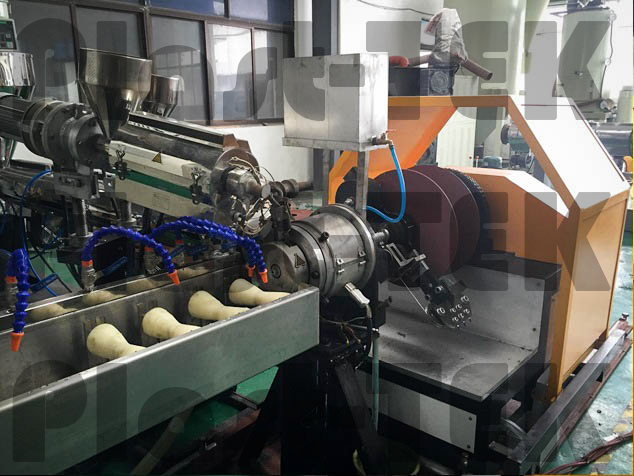

1.RH-100 Станок для навивки спирали -1 шт.

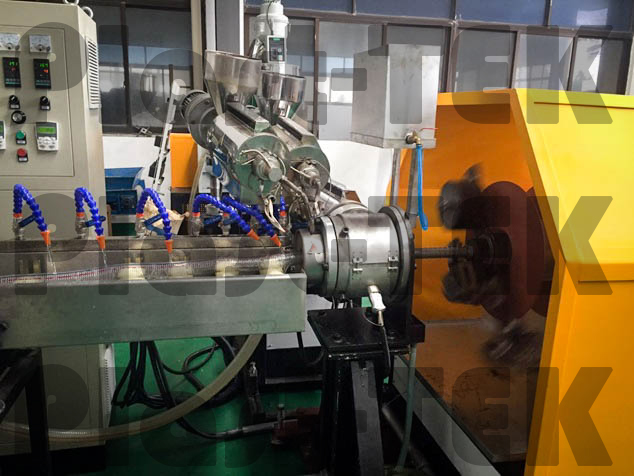

2.SJ90/30 одношнековый экструдер -1 шт.

3.SJ25/25 Со-экструдер -2 шт.

4.Комплект фильер для 4х типов размеров: 1 “, 1,5” -2 “-3″ -4 ”

5.Ванна охлаждения -1 шт.

6.Тянущее устройство ленточного типа-1 шт.

7.Намоточное устройство-1 шт.

8.Станок для намотки проволоки на катушки-1 шт.

9.Станок для отделения стальной проволоки от шланга ПВХ-для вторичной переработки материала.

1.RH-100 Станок для навивки спирали -1 шт.

Эта машина используется для навивки стальной проволоки в пружинную форму, в то же время; передаёт стальную пружину в фильеру для пластификации.

1.Мощность главного электродвигателя: 5.5 кВт.

2.Мощность двигателя намотки:1,5 кВт.

3.Скорость регулируется с помощью частотного преобразователя.

4.Шаблон для намотки спирали для 4х диаметров.

2.SJ90/30 одношнековый экструдер -1 шт.

1.Диаметр шнека:90 мм.

2.Соотношение длины и диаметра: L/D 30:1

3.Скорость вращения шнека: 1-90 об/мин.

4.Мощность главного двигателя: 37 кВт, асинхронный двигатель.

5.Управление двигателем: частотный преобразователь.

6.Количество оборотов двигателя:1500мин.

7.Цилиндр изготовлен из:38CrMoAlA азотированный, толщина азотированного слоя:0.6-0.8 мм.

8.Шнек изготовлен из высококачественной стали 38CrMoA1А с антикоррозийным покрытием, толщина азотированного слоя: 0.6-0.8 мм.

9.Количество зон температурного контроля на цилиндре: 5 зон.

10.Мощность нагревателей:6 кВт. х 5 шт.= 30 кВт.

11.Количество зон температурного контроля для инструмента: 3шт.

12.Нагреватели изготовлены из алюминия, в корпусах из нержавеющей стали.

13.Вентиляторы для охлаждения цилиндра:5 шт.?0,37 кВт. = 1,85 кВт.

14.Охлаждение зоны загрузки: водяное.

15.Тип редуктора: ZLYJ-200

16.Смазка редуктора: принудительная

17.Ось редуктора изготовлена из стали: 40Cr.

18.Редуктор изготовлен по немецкой технологии. Три горизонтальные конструкции подшипников SKF, пружинный фиксатор для защиты от перегрузки и защита от переполнения.

19.Регуляторы температуры сделаны в Японии “RKC”

20.Высота по центру:1000мм.

21.Производительность:100–150 кг/ час.

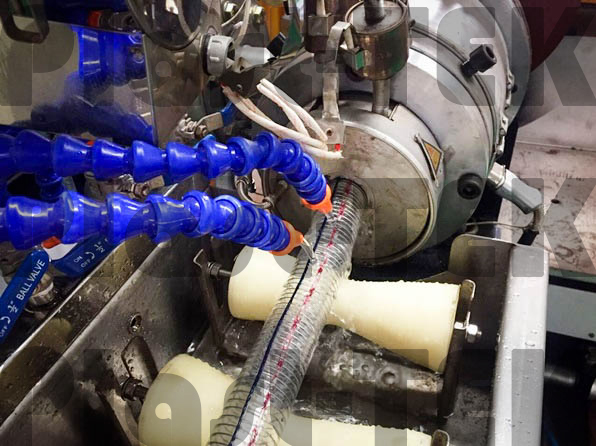

3.SJ25/25 Со-экструдер -2 шт.

1.Материал шнека и цилиндра сталь 38CrMoAlA..

2.Азотированный слой шнека 0,5 0,6 мм, твердость HV 740-940.

3.Диаметр шнека 25 мм, L / D: 25:1.

4.Азотированный слой цилиндра 0,5 0,7 мм, твердость: более HV 860.

5.Охлаждение цилиндра: поток воздуха от вентилятора.

5.Производительность cо-экструдера:1-2 кг/час.

6.Мощность двигателя: 0,75кВт.

7.Управление двигателем: частотный преобразователь.

8.Количество зон температурного контроля: 2 зоны.

9.Мощность нагревателей : 1кВт.х 2зоны,2 кВт.

10.Нагреватели изготовлены из литьевого алюминия в корпусах из нержавеющей стали.

11.Вентиляторы для охлаждения цилиндра: 2 шт.?0,06 кВт.

12.Охлаждение зоны загрузки: водяное.

4.Комплект фильер для 4х типов размеров: 1 “, 1,5” -2 “-3” -4 “

1.Форма изготовлена по передовым европейским технологиям, при изготовлении применяется сплав стали высокой прочности 40Cr, внутренняя поверхность отполирована.

2.Размеры:внутренний диаметр 32 мм 40мм 50мм 63мм

3.Мощность нагревателей:4 кВт.

4.Нагреватели изготовлены из стали.

5.Ванна охлаждения -1 шт.

Резервуар для воды длиной: 4000 мм.

Резервуар изготовлен из нержавеющей стали толщиной:2 мм.

Ванная оборудована трубками для подачи холодной воды:20 шт.

Ширина корпуса резервуара: 200 мм, глубина 300 мм.

Оснащен водяным насосом мощностью:1.5 кВт.

Движение резервуара в перёд и назад осуществляется в ручную, длинна хода:500 мм.

Высота по центру: 1000 ± 50 мм.

6.Тянущее устройство ленточного типа-1 шт.

1.Метод отвода изделия из экструдера: ленточный тип гусениц.

2.Количество прижимных лент:2 шт.

3.Ширина резиновой ленты:100мм.

4.Толщина ленты:15мм.

5.Эффективная длина прижимной ленты:700 мм.

6.Метод прижима гусениц: ручной.

7.Прижим ленты регулируются вверх и вниз.

8.Натяжка ленты может регулироваться вручную.

9.Скорость отвода изделия из экструдера:0,3-10 м/мин.

10.Приводной двигатель:асинхронный двигатель.

11.Мощность электродвигателя:1,1 кВт. х 2 шт.

12.Скорость вращения:1500 об/мин.

13.Метод управления: частотный преобразователь.

14.Контактор: Siemens

15.Сила тянущего устройства:1,5тонны.

16.Высота тянущего устройства по центру:1000 мм

17.Размеры 1300мм.x 900мм.x1600мм.

18.Вес: 400кг.

7.Намоточное устройство-1 шт.

1.Внутренний диаметр диска:500 мм.

2.Наружный диаметр намотки изделия на диск: до 1450 мм.

3.Ширина диска: 450 мм.

4.Количество дисков:1 шт.

5.Оборудован устройством равномерной подачи изделия на диск(раскладчиком)

6.Количество раскладчиков:1 шт.

7.Оснасщен устройством автоматической натяжки и торможения.

8.Приводной двигатель переменного тока мощностью:3 кВт.

9.Скорость вращения:1450 об/мин.

10.Метод управления: частотный преобразователь.

11.Скорость намотки изделия (уплотнителя) на диск: 0.5-20 м/мин.

12.Намотчик подходит для намотки изделий из мягкого ПВХ,ТЭП,ПВД.

13.Вес: 700 кг.

8.Станок для намотки проволоки на катушки-1 шт.

1.Эта машина используется для намотки стальной проволоки с большой бобины на маленькую.

2.Мощность двигателя: 3 кВт.

3.Скорость намотки регулируется с помощью частотного преобразователя.

9.Станок для отделения стальной проволоки от шланга ПВХ-для вторичной переработки материала.

1.Эта машина используется в основном для отделения стальной проволоки от шланга ПВХ.

2.Мощность двигателя: 3 кВт