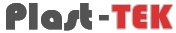

Линии серии YF для производства подоконников состоят:

1.Двухшнековый экструдер

2.Стол вакуумной калибровки

3.Тянущее устройство

4.Отрезное устройство

5.Лоток-приемник с опрокидывающимся столом

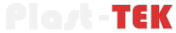

Для изготовления любого изделия на экструдер устанавливается технологическая оснастка. Она состоит обычно из экструзионной головки с формирующим инструментом для производства конкретного профильного изделия и калибрующего устройства, придающего заготовке конечные форму и размеры. Некоторые типы профилей, обладающих высоким коэффициентом трения расплава о металл и имеющих высокую вязкость и имеющих высокую вязкость и формоустойчивость расплава, невозможно калибровать обычными методами. Поэтому непосредственного контакта с металлом калибратора расплавы таких материалов не имеют, и калибрование для них в обычном понимании слова не применяется.

Фильеры и калибраторы для производства «тяжелых» многотоннажных профилей тщательно рассчитываются средствами САПР на основе новейших реологических исследований с помощью новейших компьютерных моделирующих программ.

Калибровочный стол и охлаждающее устройство

Калибровочные столы предназначены для размещения на них калибрующих и дополнительных охлаждающих устройств, вакуум-насосов и коммуникаций для подвода к калибраторам и охлаждающим устройствам воды, вакуума, сжатого воздуха, для размещения средств управления перемещением стола, а иногда и всей линии.

В зависимости от типа и размеров экструдируемого изделия и производительности оборудования, длина стола может находиться в пределах от 1-1,5 до 4-5 м, а количество устанавливливаемых вакуум-насосов от 1-6 штук.

Тянущие устройства

Тянущие устройства предназначено для непрерывного и равномерного отвода профиля; от его стабильной работы зависит бесперебойность технологического процесса и качество продукции. Тянущее устройство должно работать с постоянной скоростью, регулируемой в широких пределах и независящей от нагрузки, плотно прижимать профиль к тракам или лентам, не допуская проскальзывания изделия при повышении сопротивления, не деформировать профиль при сжатии между траками, иметь высокое тяговое усилие. Величина тягового усилия зависит от количества устанавливаемых «сухих» калибраторов, дополнительных калибрующих пластин и других средств, создающих сопротивление отводу профиля. Ориентировочные значения максимального тягового усилия, которые должны преодолеть тянущие устройства при производстве различных видов профилей.

Форма и размеры тянущего устройства зависит от типа экструдируемого профиля и материала, из которого его получают. С помощью сменных роликов и башмаков можно отводить изделия разной конфигурации.

Режущие устройства

Режущие устройства используются в линиях для производства жестких профилей. От геометрии режущей кромки ножа, угла заточки и угла резания зависит качество резки и долговечность режущего инструмента.

Основной вид применяемых режущих устройств – вращающийся корундовый диск или высокоскоростная дисковая фреза с большим количеством мелких зубьев. Диски и фрезы могут проводится к отрезанному профилю с боку, сверху или снизу в зависимости от конструкции узла резки.

Приемные устройства

Приемное устройство обычно представляет собой установленный на на станине опрокидывающий лоток длиной 3 – 6 м, по которому профиль скользит до момента отрезки. На лотке устанавливаются датчики положения, например, конечный выключатель, который при контакте с профилем включает режущее устройство. Лоток может опрокидываться с помощью пневмоцилиндра или соленоида, в результате чего отрезанный профиль попадает в накопитель, откуда изделия периодически удаляются.

Стол Укладчик предназначен для подачи, укладки и выгрузки готовой продукции.

Укладчик для подачи и укладки комплектуется устройством приемки, которое имеет пневмопривод и благодаря этому может переворачиваться. Это делает более удобным удаление отходов и обслуживание.

Специальный затяжной шкив имеет независимую регулировку натяжения.

Упоры узла приемки – опорная плита для приемки заготовок имеет пневмопривод, который автоматически выдвигает плиту для приемки при достижении определенной высоты стопки.

Положение заднего упора регулируется вручную. Максимальный размер заготовки 1500 мм, минимальный – 320 мм.

| Модель | YF400 | YF600 | YF800 | YF1000 |

| Ширина профиля (мм.) | 400 | 600 | 800 | 1000 |

| Толщина профиля (мм.) | 80 | 80 | 80 | 80 |

| Длина калибровочного стола (мм.) | 6000 | 6000 | 6000 | 8000 |

| Экструдер | SJSZ65/132 | SJSZ80/156 | SJSZ80/156 | SJSZ92/188 |

| Производительность (кг/час) | 200-250 | 250-400 | 250-400 | 500-700 |

| Мощность линии (кВт.) | 105 | 150 | 180 | 230 |

| Расход воды (м?/ч) | 8 | 10 | 20 | 28 |

| Расход сжатого воздуха (м?/ч) | 0.3 | 0.5 | 0.6 | 0.8 |