Линии серии LG предназначены для производства труб из PE, PERT, PPR

Трубы PPR – напорные трубы из полипропилена, используется для горячего водоснабжения и систем отопления, как газопроводные трубы.

Высокие теплотехнические и физические свойства PPR позволяющие использовать стандартные однослойные PPR трубы в системах разводки горячей и холодной воды в жилых домах, а также PPR трубы используются для прокладки:

- трубопроводов внутренних и наружных систем холодного и горячего водоснабжения, отопления, в том числе питьевой воды;

- систем ряда перерабатывающих заводов (химических, нефтеперерабатывающих, сахарных, минеральной воды и т.д.);

- трубопроводов систем транспортировки агрессивных жидкостей;

- сетей водоотведения, в том числе канализации и т.д.

Как правило, трубы производят из высоковязких сортов полимеров. Для их производства используют полиэтилен низкой плотности, полиэтилен высокой плотности (ПЭ-80, ПЭ-100), жесткий и пластифицированный поливинилхлорид, АБС-пластик, полипропилен, ударопрочный полистирол.

В зависимости от свойств применяемых полимеров пластмассовые трубы могут быть не только низкой плотности, кислотостойкости, но и термостойкости до 120-1500С, так же могут обладать высокими электроизоляционными свойствами, бензо- и маслостойкостью, не ржавеют в процессе использования. Помимо этого пропускная способность пластиковых труб больше, чем металлических, из-за небольших потерь на преодолевание трения жидкости о полимерную поверхность.

Кроме того применение полимерных труб дает значительный экономический эффект: затраты на транспортировку и монтаж уменьшаются по сравнению со стальными трубами во много раз, значительный срок службы (около 50 лет), отсутствие расходов в период эксплуатации. В результате монтаж, сделанный из труб и фитингов из полипропилена, дает удешевление на 15–20% в сравнение с трубопроводом, сделанным из стальных оцинкованных труб.

Ещё одно не мало важное достоинство пластмассовых труб – технологичность их соединения в трубопроводные системы.

Технология и оборудование для производства труб

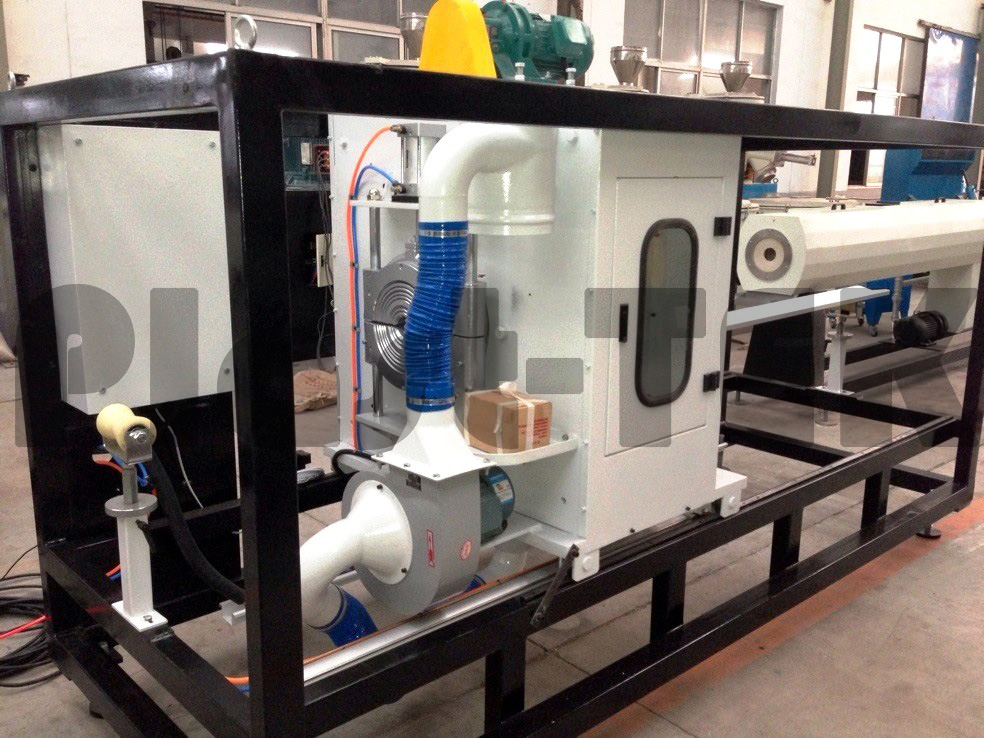

Процесс производства труб из пластика технологически довольно прост, сравнительно не трудоемок, энергетически малозатратен и экологически безвреден, а минимальная площадь, необходимая для установки и эксплуатации одной комплектной линии для производства труб, составляет коло 100-150 м2.

Все стадии технологического процесса производства труб связаны и выполняются на одной линии непрерывного действия.

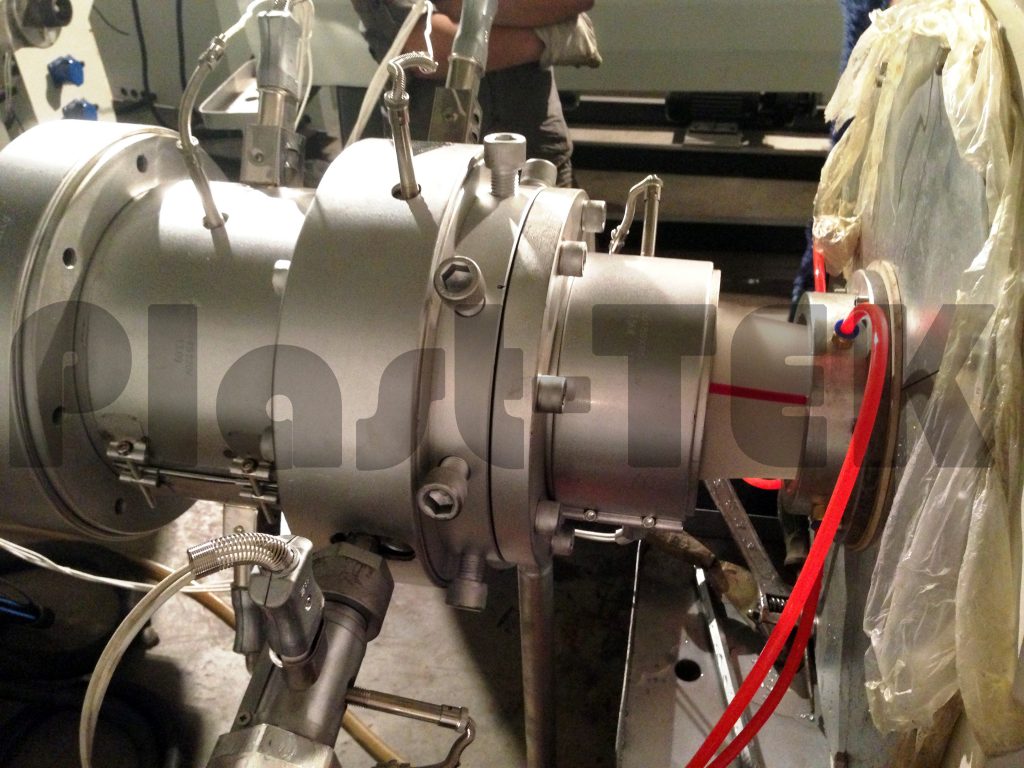

Гранулированный полимерный материал пневмозагрузчиком подается в бункер экструдера, где нагревается, пластицируется и в виде расплава под давлением подается в прямоточную формующую головку, из которой отформованная труба поступает в калибратор и далее в охлаждающую ванну. Для отвода трубы используется тянущее устройство, захватывающие элементы которого соответствуют профилю изделия. Толщина стенки трубы и правильность ее геометрической формы контролируются бесконтактным измерительным устройством. Для нанесения надписей тиснением или печатью используется счетно-маркирующее устройство. Трубы диаметром более 50 мм нарезаются на отрезки заданной длины дисковой или гильотинной пилой, перемещающейся вдоль трубы со скоростью ее отвода, и укладываются манипулятором в штабеля. Трубы диаметром менее 50 мм наматываются в бухты тянуще-намоточным устройством.

Применяются главным образом одношнековые экструдеры с длиной шнека (соотношение длины к диаметру L:D 25-33:1). Использование длинных шнеков содействует уменьшению пульсации расплава и повышению качества изделий. При производстве тонкостенных изделий применяют экструдеры с осевым перемещением шнеков, дающие регулировать зазор между концом червяка и головкой. В современных агрегатах, служащих для производства труб диаметром более 1000 мм с толщиной стенки более 25 мм, применяют высокопроизводительные двухшнековые экструдеры.

Комплектация линии:

- Автоматическое устройство подачи гранул (вакуумный транспортер)

- Бункер-сушилка

- Одношнековый экструдер

- Со-экструдер (для нанесения цветной маркировки)

- Универсальная головка с калибрами

- Ванна вакуумной калибровки

- Ванна охлаждения

- Тянущее устройство с двумя траками

- Отрезное устройство

- Маркератор

- Штабелёр – укладчик

| Модель | LG65 | LG110 | LG160 |

| Диаметр труб (мм.) | 16-63 | 20-110 | 50-160 |

| Экструдер модель | SJ65/30 | SJ65/30 | SJ75/30 |

| Модель со-экструдера | SJ25/25 | SJ25/25 | SJ35/25 |

| Соотношение L/D | 30:1 | 30:1 | 30:1 |

| Линейная скорость (м/мин.) | 1-10 | 1-8 | 1-8 |

| Производительность (кг/час) | 40-80 | 60-120 | 80-160 |

| Установленная мощность (кВт.) | 125 | 140 | 180 |

| Длина линии (м.) | 25 | 25 | 28 |