Агломераторы серии GHX специально специализированы для вторичной переработки отходов пленочных материалов ПП, ПЕ, пленки, а также для предварительного дробления стрейч-пленки и полипропиленовых дробленых мешков для их вторичной переработки в гранулы. Путем агломерирования получаются агломерат-гранулы, размером 3-15 мм., которые применяются в качестве вторичного сырья для производства труб, пленок, а также для литья.

Агломератор спроектирован с применением современных разработок, что предоставляет такие преимущества как: компактные габариты, небольшой вес станка, низкий уровень шума, при этом высокую производительность и общую стабильность и надежность машины.

Агломераторы существуют простые и моющие и в зависимости от модификации имеют свое предназначение: для измельчения, отмывки, агломерирования, зараннее подсушки вторичных отходов из пленки полимерных материалов, например, бывшей в употреблении сельскохозяйственной пленки, а также технологических отходов пленки. Продукт который получается называется агломерат – это фракция в виде шариков неправильной формы размером 3-15мм., применяемый как вторичное сырье.

Агломератор – это аппарат периодического действия и применяется как для выполнения целого цикла переработки, содержащего в себе все раннее отмеченные стадии, так и в комбинации с другими аппаратами для выполнения одной или ряд стадий с дальнейшей переработкой в других аппаратах, а также в линиях переработки вторичных материалов.

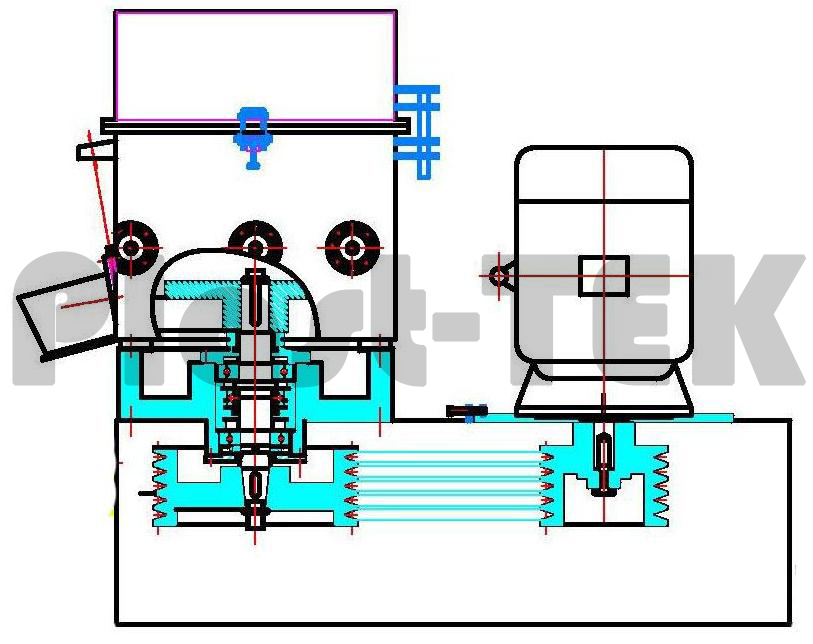

Конструктивно агломератор состоит из следующих узлов: рамы, подшипникового узла , находящегося снизу, зафиксированы направляющие с ножами разной формы, электродвигателя с устройством натяжения ремней, рабочего корпуса с загрузочным окном и элементов выгрузки готового материала, щита управления.

Принцип работы агломератора достаточно простой и состоит из: отходы пленки загружаются в рабочую камеру, потом материал измельчается, если требуется промывается водой (мойка плёнки достаточно сильно понижает эффективность получения агломерата, но дает возможность приобретать сырьё почти из дармовой плёнки) и преобразуется в единую массу. Далее следует подача “шоковой” воды в камеру, что бы дать этой массе остыть и полимеризоваться, в результате получаем агломерат. Затем через заслонку производится выгрузка готовой продукции.

| Модель | GHX100 | GHX200 | GHX300 | GHX450 | GHX500 | GHX600 | GHX800 |

| Объем (л.) | 100 | 200 | 300 | 450 | 500 | 600 | 800 |

| Эффективный объем (л.) | 75 | 150 | 200 | 350 | 375 | 450 | 640 |

| Производительность (кг/час) | 80-100 | 100-150 | 200-250 | 300-350 | 350-400 | 400-500 | 500-800 |

| Мощность двигателя (кВт.) | 37 | 45 | 55 | 75 | 90 | 110 | 132 |

| Количество подвижных ножей | 2 | 2 | 2 | 2 | 4 | 4 | 4 |

| Количество неподвижных ножей | 6 | 6 | 8 | 8 | 8 | 8 | 8 |

| Скорость вращение вала (об/мин) | 800 | 800 | 900 | 680 | 750 | 650 | 750 |

| Расход воды (л/час) | 30 | 40 | 50 | 50 | 60 | 70 | 90 |

| Габаритные размеры (мм.) | 1700x750x1600 | 2200x800x1600 | 2200x900x1800 | 2250x1000x1950 | 2300x1050x1950 | 2400x1150x1950 | 2500x1250x1950 |

| Вес (кг.) | 1000 | 1500 | 1800 | 2700 | 2900 | 3300 | 3800 |